トップ > サステナビリティ > 地球環境の保全のために > カーボンニュートラル

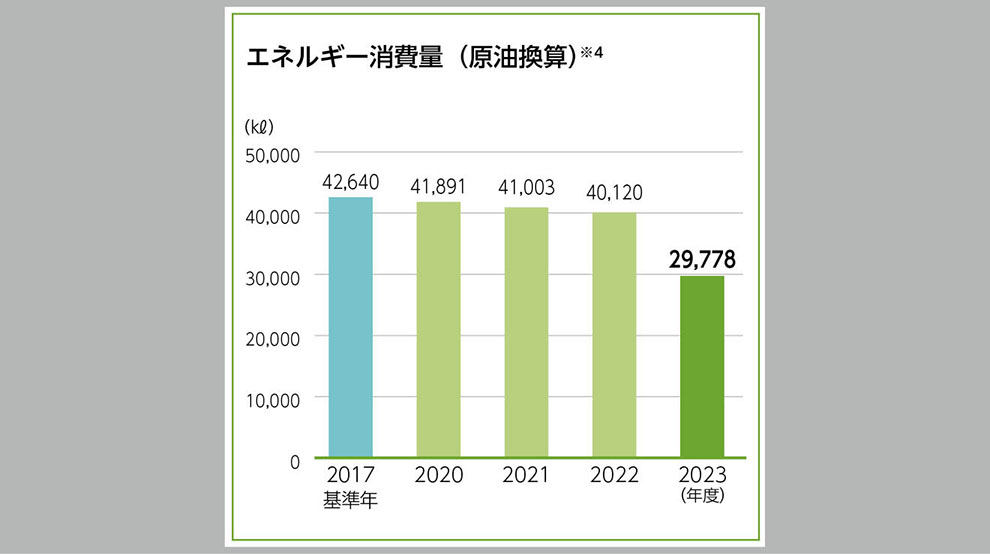

当社は事業活動由来の温室効果ガスおよび消費エネルギーの削減、エネルギー利用効率の向上のほか、環境負荷の少ないエネルギーへの転換や再生可能エネルギーの利用促進を通じて、脱炭素社会の実現に寄与するとともに事業バリューチェーン全体で温室効果ガスを削減し、持続可能な社会の構築に貢献します。

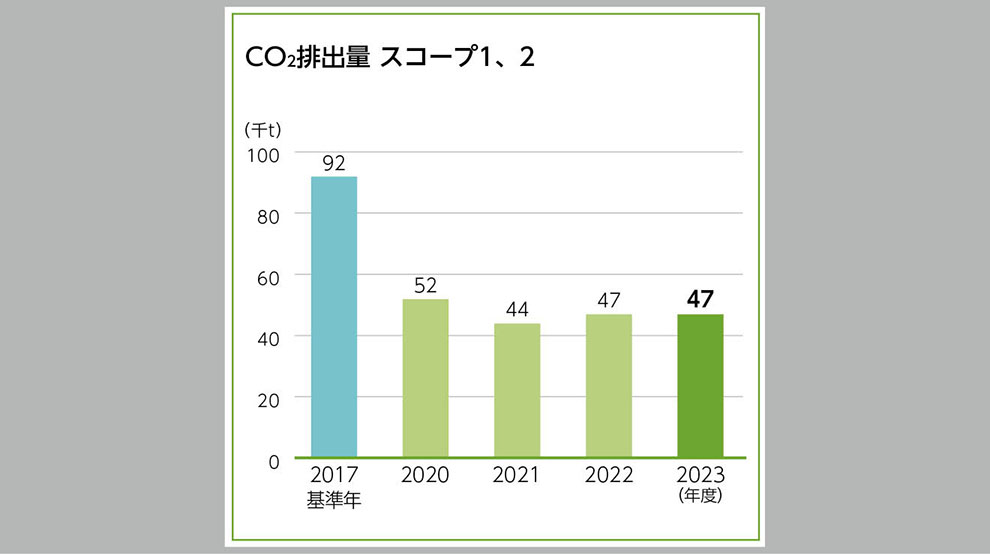

| 目標: | (スコープ1,2) | 2028年までにCO₂排出量を2017年比で50%削減 |

| (スコープ3) | 2050年カーボンニュートラルに向けた取り組み | |

| 自己創出再生可能エネルギー20% | ||

2024年のCO₂排出量は前年比で1.1%増加(基準年比49%削減)しました。

増加の理由は松茂工場での新工場設立等が一因ですが、全社的な省エネ活動の推進により、CO₂排出量の増加を抑制しました。

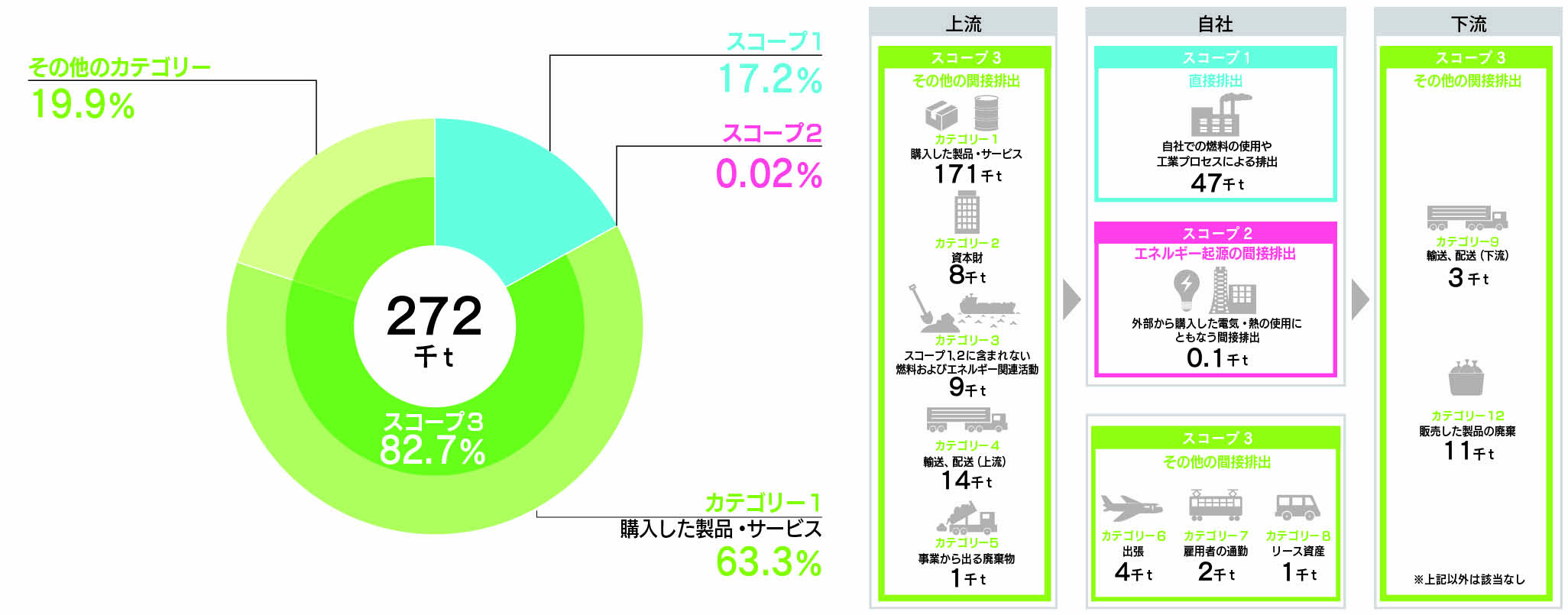

サプライチェーン※5全体の環境負荷を評価するため企業活動による排出(スコープ1、2)に加えサプライヤーや顧客などの活動による排出(スコープ3)を含んだバリューチェーン※6全体の温室効果ガス排出量を算定しています。

当社では、再生可能エネルギーによって発電された電力が供給される 実質 CO₂

フリー電力を2019年7月に鳴門本社と松茂工場、2020年7月に釧路工場、2021年5月に富山工場へ導入し、全工場で導入完了しました。

これにより、年間約32,000t(当社全体の41%)のCO₂排出量を削減できました。

2024年の自己創出再生可能エネルギーの導入率は4%でした。

2020年、当社の釧路工場にCO₂排出量削減に寄与する自家消費型太陽光発電設備※7を導入しました。釧路工場の同設備は、敷地内に設置したソーラーパネルにより発電する電力を、医療用医薬品である輸液の製造などに使用するものです。太陽光による再生可能エネルギーを活用することにより年間発電量は約3,300MWhとなり、釧路工場の年間排出量の約10%に相当する約2,100tのCO₂排出量を削減できます(2017年比)。本設備は大塚グループでは国内初のメガソーラー※8の導入となります。

2024年は鳴門工場にて太陽光発電を導入しました。年間のCO₂削減量は50t程度と小規模ですが、今後も太陽光発電などの再生可能エネルギーの使用量の割合を増やしていきます。

5万m²近い敷地に設置された太陽光パネル

2022年2月、鳴門工場に CO₂排出量削減および医薬品の安定供給に寄与するコージェネレーションシステム設備を導入しました。これは、2010年の松茂工場、2020年の富山工場に続く導入になります。これにより、エネルギー利用効率の大幅な向上が見込め、2021年6月に実施したボイラ燃料の A重油※9から LNG※10への転換と合わせて、鳴門工場のCO₂年間排出量の約16%(2017年比)に相当する約4,600tを削減できました。また、本設備は、地震等の耐災害性にも優れており、停電時には自家発電により、医薬品の生産継続が可能となる BCP※11対応の設備です。

鳴門工場のコージェネレーションシステム

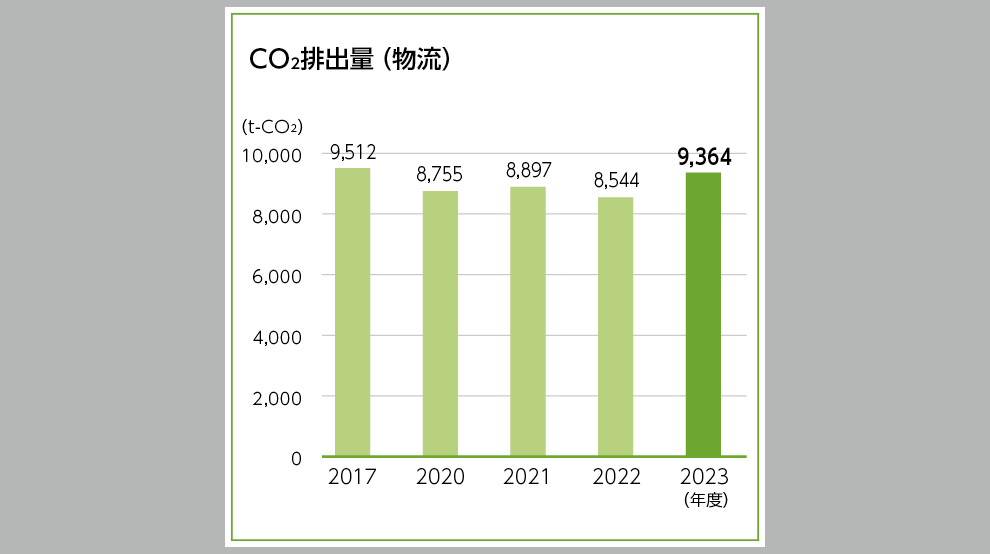

製品をお届けする物流段階でもCO₂は発生します。当社製品の物流を担う会社である大塚倉庫と協力して、物流におけるCO₂排出量を削減するため、輸送手段を車両から船舶や鉄道に転換するモーダルシフトに取り組んでいます。

2010年度には、当社の鳴門工場および松茂工場と大塚倉庫が、海上輸送を通じて環境対策に貢献する企業に対し認定される「エコシップマーク認定制度」において「『エコシップマーク』認定事業者」に認定されました。

2020年より、支店・出張所を含むオフィス部門にて、年間電力量分のグリーン電力を活用することによりCO₂削減に貢献しています。

これにより、年間約890t(当社全体の1.1%)のCO₂排出量を削減できました。

業務に使用する社用車の、低燃費、低排出ガスのエコカーへの切り替えを積極的に進めています。

主に営業部門で使用しているリース車については、新規・更新時は可能な限りハイブリッド車にしています。また、リース車にはドライブレコーダーの導入を行い、エコドライブ教育を強化するとともに、環境だけでなく安全にも配慮した運転を啓発しています。

環境省では、2005年より冷房時の室温を28℃にしてもオフィスで快適に過ごせる「クールビズ(COOL BIZ)」、暖房時の室温20℃で心地良く過ごすことのできるライフスタイル「ウオームビズ(WARM BIZ)」を推進しています。

当社も全国すべてのオフィスで、クールビズ、ウオームビズ啓発用ポスターを掲示するなど、従業員に積極的に啓発を行い、全社一丸となって節電に取り組んでいます。